尽管CAE技术在我国汽车行业中正逐步得到推广和应用,并发挥了重要的作用,但由于起步较晚,无论在CAE应用的深度和广度上,与国外先进水平相比存在不小的差距。这种差距不仅体现在理论基础和技术水平上,也体现在试验的支持和软件的使用水平上,但更重要的一点是缺少成熟的分析标准和分析流程。

深圳市有限元科技有限公司是一家有十年cae项目经验的高科技企业,公司代理国外多款着名cae软件,并提供软件的销售与培训业务,另研发出多款行业cae通用软件,并秉承以最高质量的产品和最高质量的服务满足客户的各种需求的服务理念,致力于为客户提供一站式cae整体解决方案,目前已为全国超过500家企业提供cae分析服务。如需购买cae软件或咨询服务请联系电话:13632683051,咨询QQ:2039363860/4006046636。

问题分析

我国汽车企业普遍CAE应用水平不高原因在哪里呢?

首先,是时间上的问题,由于我国汽车行业的CAE应用刚刚起步,CAE应用的深度不够,不少领域还没有开始CAE的应用;CAE的团队经验和积累还很少,不少企业甚至还没有自己的CAE团队。

其次,是企业领导对CAE的功能还没有能够充分认识,虽然现在汽车企业领导层普遍认识到CAE非常有用,但是对CAE应用的难度没有充分估计,不少企业认为买回来CAE软件就可以发挥立竿见影的作用,但事实上如果没有经验丰富的CAE人员,很难立刻见到成效。

再次,就是CAE工程师的培养问题,CAE分析专家既需要比较深厚的理论基础,也要具有相应行业的工程应用经验,CAE分析人员的培养非常不容易,周期相对较长。

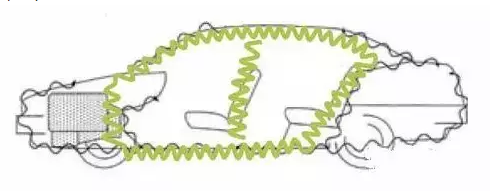

最后,也是最重要的就是汽车企业缺乏完善的CAE分析标准和流程。分析标准和流程的重要性在CAE技术的入门尝试阶段可能还感觉不到,但随着CAE分析范围的扩大(分析对象单个零件逐步发展到总成系统和整车系统,分析类型从线弹性分析逐步发展到非线性分析和多物理场耦合分析),这种重要性将越发明显。

因为对于整车系统而言,除了结构和连接关系非常复杂外,还存在复杂的非线性问题(如橡胶件、塑料件、泡沫件等的材料非线性,各零件间的接触非线性,整车的结构非线性,等等),在这种情况下,如果各行其是,凭个人的技术基础和经验去做CAE分析,那么对不同分析人员而言,就很难保证相互之间计算结果的一致性,更不用谈数据的积累和对比了。

解决对策

要解决好汽车行业CAE应用的上述问题:

首先,汽车相关企业要加快建设自己的CAE团队,拓展CAE应用的领域并提高CAE应用的深度;

其次,汽车行业相关企业的领导层要充分认识CAE的作用和难度,特别是后者。软件可以随时购买,但是使用CAE软件的人从哪里来?是企业从头培养还是从相关行业引进CAE人才?如果是自己培养,那就要有长期见效的心理准备,而且要肯花钱培训CAE人员。当然如果企业想尽快见到成效,可以引进经验丰富的CAE人才,采取引进与自己培养相结合,这是一个较好的途径。

CAE应用能力不是买软件就能提高的,更主要的是经验和积累,团队的积累。正如长城华冠总裁陆群谈到中外汽车设计的差距时说的“我觉得这种核心的差距差的是经验和积累,而且在很大程度上是团队的积累。个人的差距还好说,可以通过天分和个人努力来弥补,如果是团队的集体差距就不是通过简单的个人努力和团队的短期奋斗就可以轻易解决问题的。”同样,CAE分析能力也是如此,需要团队的积累。

再次,建立并完善企业自己的CAE分析流程、规范及评价标准

建立CAE分析标准有两条途径,一是企业通过试验和仿真相互校核,建立相关产品的评价标准;二是利用相关行业已有的经验来辅助建立自己的CAE分析标准。CAE分析标准的建立相当不容易,需要做大量的工作,并且要结合试验结果,这个过程是必须要走的。

还有,就是要正确理解试验和CAE的关系。CAE的出现,确实可能减少了一些试验,这也是新的汽车开发模式,也恰恰由于这种模式的出现,使我们重新站在了一个起跑线上,至少差得不那么远了。然而,人们往往以为CAE就能搞定一切,这是非常不成熟的讲法,特别是当不正确地使用了CAE分析的时候。

另外,就是CAE软件的二次开发。当企业的CAE应用达到了较高水平时,为了取得更高的技术经济效益,就要对软件进行二次开发,目的是使通用软件更加专业化,以提高应用效率,统一和简化使用方法,加入专业化评价体系,体现本专业的技术标准。这对汽车企业开发能力的建立和提升具有非常重要的意义。

最后,具体到每位CAE工程师,我们不仅要提高软件使用的技巧,还要从理论上理解软件的原理,更要了解行业的CAE应用发展趋势,了解软件的发展动向,把握有限元等分析理论的发展方向。因为我们已经落后了,每一次新的理论变革,每一次新工具的诞生,都是我们和别人站在同一起跑线的机会。