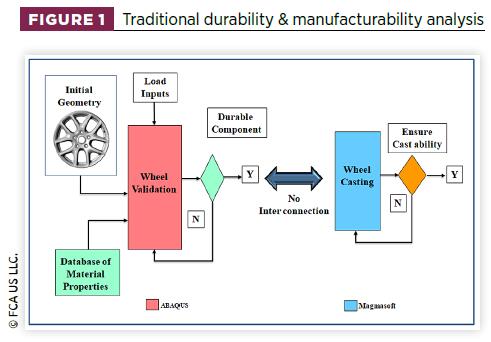

汽车底盘部件的强度和疲劳评估本质上受材料和制造工艺的影响。底盘零件的制造工艺决定了汽车零部件力学性能的变化,进而影响其强度/疲劳性能。调查有关制造过程的设计对汽车工业是至关重要的。验证合金车轮的标准计算机辅助工程(CAE)程序通常认为材料性能是均匀的。但测试结果与CAE耐久性之间存在差距。将制造过程关联特性与强度模拟相结合将是减小这一差距的可行解决方案。本研究旨在开发一种考虑制造工艺的合金车轮强度分析方法。探讨了低压压铸工艺对车轮组织和力学性能变化的影响。研究通过对车轮进行了铸造模拟和热处理过程模拟,计算了非均匀力学性能(屈服强度、极限抗拉强度和延伸率)的分布,并将这些性能纳入进一步的分析。应用渐进损伤材料模型,对含非均匀性的车轮进行了强度分析。